OptProDat

Optimierung von Produktionsprozessen durch automatisierte Modellierung auf der Basis von Prozessdaten

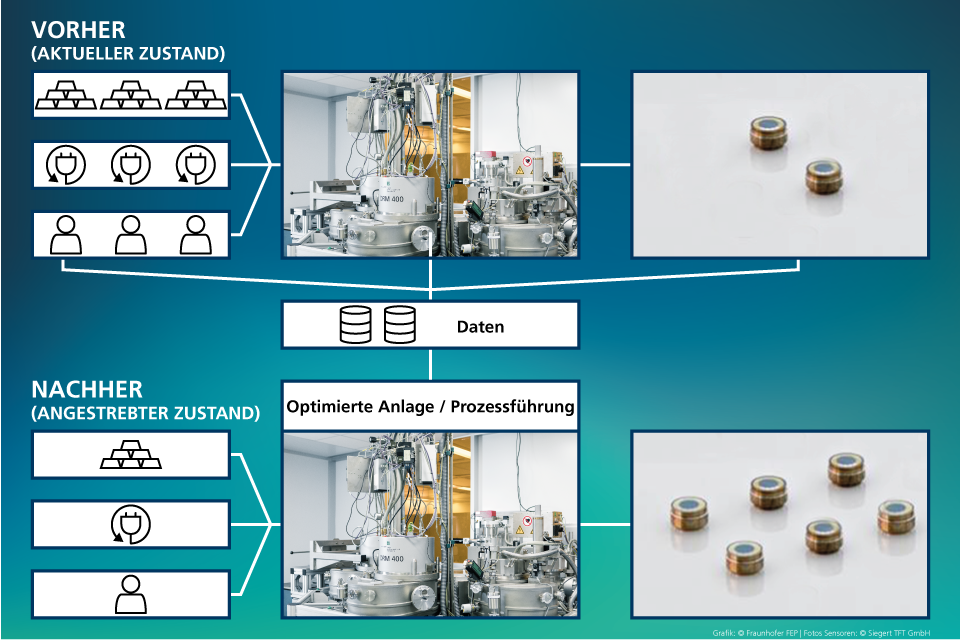

In Produktionsprozessen sind wertvolle Ressourcen (wie Rohstoffe, Energie und Arbeitskraft) erforderlich, um ein Produkt mit der erforderlichen Qualität herzustellen. Aufgrund von nicht vermeidbaren technischen Beschränkungen (z.B. Werkzeugtoleranzen) werden diese Ressourcen in der Praxis sehr häufig nicht bestmöglich genutzt. Beispielsweise verwendet man in vielen Produktionsabläufen höhere Mengen an (elektrischer oder thermischer) Energie als inhärent erforderlich wäre, um den Produktionsprozess stabil zu halten. Die in einem Produktionsprozess ohnehin anfallenden Daten können dabei helfen, den Prozess effizienter zu steuern.

Im Verbundprojekt OptProDat werden Methoden entwickelt, um Prozessdaten mit Hilfe von datengetriebenen Modellen automatisiert zu verarbeiten und somit den Einfluss der Prozessparameter auf bestimmte Zielgrößen (z.B. die Produktqualität) zu beschreiben. Dabei sollen möglichst wenige Informationen über die konkrete Struktur und die physikalische Interpretation oder technische Bedeutung der Daten vorausgesetzt werden, um eine allgemeine Herangehensweise an die Problemstellung zu entwickeln.

Eine wesentliche Grundlage für die Modellerzeugung ist die effiziente Erfassung und Vorbereitung der Daten, die typischerweise in Zeitreihen generiert werden. Es wird sichergestellt, dass dieser Prozess den laufenden Produktionsprozess nicht behindert. Darauf aufbauend werden unterschiedliche Verfahren verglichen, die charakteristische Eigenschaften aus den Prozessdaten extrahieren können. Anschließend wird systematisch untersucht, welche Methoden zur Erzeugung von Modellen am besten geeignet sind und wie deren Parameter anzupassen sind, um den Zusammenhang zwischen Prozessdaten und Zielgrößen hinreichend genau abzubilden. Im Projekt werden dann die in der aktuellen Forschung und Anwendung verwendeten Verfahren (insbesondere künstliche neuronale Netze und Support Vector Machines) derart erweitert, dass eine systematische Analyse des Einflusses der Eingabedaten möglich ist. Durch diesen Ansatz wird eine gezielte Anpassung der Eingabegrößen zur Verbesserung der Zielgrößen ermöglicht. Die enge Zusammenarbeit der Verbundpartner stellt sicher, dass Ansätze und Ergebnisse regelmäßig aus prozesstechnischer, physikalischer und mathematischer Sicht bewertet und hinsichtlich ihrer Anwendbarkeit optimiert werden.

Die entwickelte Methodik wird anhand von Daten und zugehörigen Problemstellungen aus der Praxis an einer Beschichtungsanlage für innovative Sensorik-Produkte mit Anwendungen u.a. in der Wasserstofftechnik evaluiert.

Teilprojekte

- F05M20ODA | Teilprojekt 1 | Technische Universität Dresden

- 05M20AOA | Teilprojekt 2 | Fraunhofer FEP Dresden

Verbundkoordinator

Prof. Dr. Andreas Fischer

Partner

- Technische Universität Dresden

- Fraunhofer FEP Dresden

- Siegert Thinfilm Technology GmbH

Förderzeit

01.04.2020 - 31.03.2023